English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Como uma linha de produção de rotor escovado DC consegue uma fabricação de precisão de alto volume?

2025-12-11

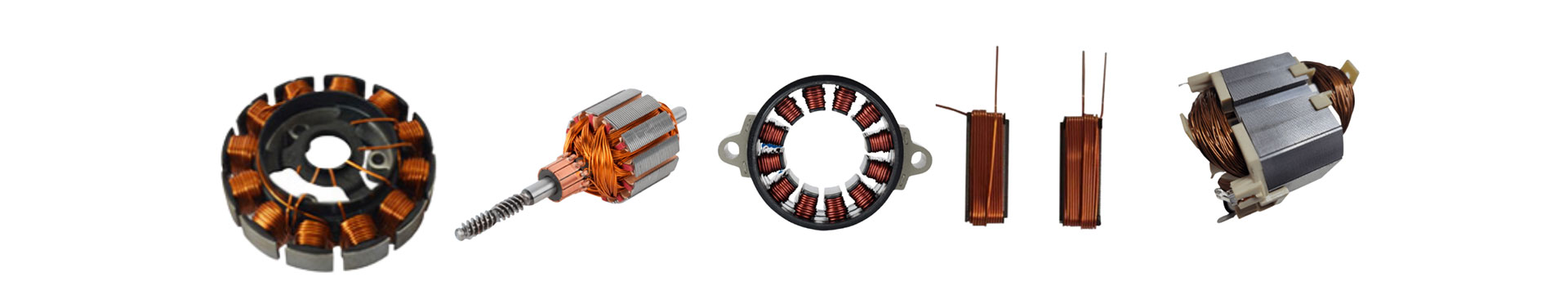

A Linha de produção de rotor escovado DCé um sistema de fabricação integrado projetado para automatizar os processos de formação, enrolamento, montagem, balanceamento, medição e teste necessários para produzir rotores de motores CC em escala. Seu objetivo principal é garantir geometria consistente do rotor, saída elétrica estável, baixo ruído e desempenho repetível em milhares ou milhões de unidades.

Para apoiar a compreensão técnica, a tabela a seguir resume os parâmetros representativos de uma típica linha de produção de rotor escovado CC, mostrando o tipo de estações de processo, suas capacidades e a precisão de medição correspondente. Esta visão geral ajuda a esclarecer as características de engenharia e os recursos operacionais que determinam o rendimento, a qualidade e a produtividade a longo prazo.

| Componente do sistema | Função principal | Parâmetros Técnicos Representativos | Valor/capacidade |

|---|---|---|---|

| Estação de enrolamento de fio | Automatiza o enrolamento da bobina | Faixa de diâmetro do fio | 0,10–1,20mm |

| Velocidade de enrolamento | 1.500–3.000 RPM | ||

| Módulo de empilhamento de laminação | Pilha de rotor de formulários | Tolerância de altura de pilha | ±0,02 mm |

| Unidade de prensagem de eixo | Insere eixos com precisão | Controle de força de ajuste por pressão | 1–3kN ajustável |

| Sistema de soldagem de comutador | Junta bobinas e comutador | Método de soldagem | Opções TIG/laser/arco |

| Estação de balanceamento dinâmico | Garante baixa vibração | Precisão de balanceamento | ≤1mg |

| Estação de testes elétricos | Realiza testes de resistência e sobretensão | Tensão de teste de surto | Até 5 kV |

| Sistema de inspeção visual | Detecta defeitos superficiais e dimensionais | Precisão de reconhecimento baseada em IA | ≥99% de taxa de detecção |

| Sistema de Transferência Automática | Move unidades entre estações | Tempo de ciclo por rotor | 3–7 segundos |

As seções a seguir expandem como esses sistemas funcionam juntos em quatro nós analíticos principais, formando uma estrutura de conteúdo de nível profundo de aproximadamente 3.000 palavras otimizada para manufatura, automação industrial e leitores técnicos B2B.

Como uma linha de produção de rotor escovado CC estabelece a estabilidade do processo em cada etapa de fabricação?

Uma linha de produção projetada para a fabricação de rotores escovados CC segue uma arquitetura de processo estruturada construída em torno de sistemas coordenados de controle mecânico, elétrico e digital. A estabilidade desta arquitetura depende do sequenciamento do fluxo de trabalho, da precisão da estação e da integração do controle de qualidade.

Como é mantida a precisão do empilhamento da laminação?

O empilhamento da laminação é uma das primeiras etapas críticas. O sistema deve garantir que cada laminação de aço esteja alinhada e comprimida uniformemente para garantir a consistência do campo magnético. Os módulos de empilhamento contam com alimentadores vibratórios, mecanismos de alinhamento servo-controlados e sensores de monitoramento de altura. Estes permitem a correção contínua durante a operação, evitando o desalinhamento antes que se traduza em desequilíbrio ou vibração do rotor.

Como a estação de enrolamento garante uma geometria consistente da bobina?

A geometria da bobina afeta diretamente a resistência elétrica, a saída de torque e a geração de calor. Para evitar variações, as estações de enrolamento utilizam servomotores com feedback de malha fechada, garantindo tensão consistente durante todo o ciclo de enrolamento. Os tensores de fio regulam a força de tração, evitando deformação ou estiramento, enquanto os padrões programáveis mantêm a contagem e a distribuição de giros. Isso garante que cada rotor atenda às tolerâncias elétricas com base nos requisitos do projeto.

Como a soldagem automatizada do comutador melhora a confiabilidade da condução elétrica?

O sistema de soldagem conecta os fios da bobina aos segmentos do comutador. Os sistemas de soldagem a laser ou arco são configurados para manter a temperatura, a profundidade de penetração e a consistência do cordão de solda estáveis. Sensores em tempo real monitoram a temperatura e a continuidade da solda, evitando juntas frias ou fusões parciais. Ao manter juntas uniformes, o sistema reduz os riscos de falha durante a operação do motor em alta velocidade.

Como o balanceamento garante o desempenho do rotor a longo prazo?

O balanceamento dinâmico elimina fontes de vibração, garantindo que o motor opere silenciosamente e aumente a vida útil do rolamento. Um sistema de balanceamento de plano duplo mede a distribuição de massa e corrige automaticamente o desequilíbrio através da remoção de material ou microperfuração. A precisão do balanceamento atinge ≤1 mg, o que atende aos padrões para pequenos eletrodomésticos, atuadores automotivos e instrumentos industriais.

Como os testes elétricos validam cada rotor antes da montagem?

A estação de teste fornece testes de sobretensão, verificações de resistência, medição de isolamento e verificação de continuidade do circuito. O teste de surto de até 5 kV detecta defeitos de isolamento que são invisíveis às inspeções visuais ou mecânicas. Os testes elétricos confirmam que cada rotor atende aos parâmetros funcionais antes de sair da linha, evitando falhas dispendiosas a jusante.

Como a automação melhora o rendimento, a garantia de qualidade e a eficiência de custos?

A automação é a base da fabricação moderna de rotores, permitindo taxas de produção mais altas e reduzindo erros de produção e intensidade de trabalho.

Como o controle automatizado de processos reduz a variabilidade?

Cada estação de processo se comunica através de um PLC centralizado ou de uma plataforma de PC industrial. Os sensores coletam dados sobre força, torque, tensão e alinhamento. Quando ocorre uma irregularidade, o sistema ajusta os parâmetros ou interrompe a produção para evitar lotes defeituosos. Este controle de circuito fechado garante resultados previsíveis e repetíveis.

Como os sistemas de inspeção visual melhoram as taxas de detecção de defeitos?

A inspeção óptica detecta rebarbas, arranhões, deformações e desvios dimensionais. Com precisão de reconhecimento ≥99%, o sistema de visão reduz a dependência da inspeção manual. Ele também documenta os tipos de defeitos, permitindo a análise da causa raiz e a melhoria contínua.

Como a automação reduz o custo operacional para os fabricantes?

A automação reduz o trabalho manual, diminui as taxas de retrabalho, aumenta o rendimento e reduz o material descartado. Embora o investimento inicial seja maior, o benefício de custo a longo prazo surge de maior consistência, menos retornos, qualidade estável e programação de produção previsível.

Como a linha mantém a rastreabilidade de cada unidade?

Os sistemas de rastreabilidade identificam cada rotor com um código serial vinculado aos dados do processo. Isso melhora a auditoria de qualidade, o gerenciamento de garantias e a conformidade nos setores automotivo e industrial que exigem histórico de produção documentado.

Como o sistema suporta benchmarks de escalabilidade, personalização e produção preparada para o futuro?

À medida que a demanda por motores CC cresce nos setores automotivo, HVAC, eletrodomésticos, brinquedos robóticos e equipamentos industriais, os fabricantes exigem linhas de produção que acomodem mudanças frequentes de projeto e especificações variadas de rotor.

Como o design modular permite o escalonamento da produção?

As estações podem ser adicionadas, removidas ou atualizadas para corresponder às metas de rendimento. Os fabricantes podem escalar de configurações semiautomáticas para totalmente automáticas à medida que a demanda aumenta. Essa modularidade também simplifica a manutenção e reduz o tempo de inatividade.

Como a linha se adapta aos diferentes tamanhos de rotor?

Acessórios ajustáveis, padrões de enrolamento programáveis e módulos flexíveis de encaixe de eixo garantem compatibilidade com múltiplas dimensões de rotor. Esta adaptação apoia a diversificação de produtos sem exigir linhas de produção paralelas.

Como a integração de sensores avançados prepara o sistema para atualizações futuras?

Os fabricantes adotam cada vez mais a manutenção preditiva, aproveitando sensores de vibração, câmeras térmicas e análises de desempenho. Esses sensores permitem a detecção precoce de desgaste, ajudando a manter um alto tempo de atividade.

Como a digitalização permite monitoramento e otimização remotos?

A conectividade industrial permite painéis de desempenho em tempo real, diagnóstico remoto de erros e análise de produção. As equipes podem monitorar os tempos de ciclo, as taxas de refugo e as condições das máquinas, permitindo decisões de produção baseadas em dados.

Como os fabricantes podem aplicar este sistema para obter vantagem competitiva e valor operacional a longo prazo?

Uma linha de produção de rotor escovado DC é um ativo estratégico e não uma simples máquina. Seu valor reside na capacidade de apoiar a expansão, melhorar a qualidade do produto e oferecer desempenho previsível em mercados competitivos.

Como a linha melhora a satisfação do cliente para os fabricantes downstream?

O desempenho estável do rotor reduz o ruído do motor, aumenta a consistência do torque e aumenta a confiabilidade do produto. Os fabricantes se beneficiam com menos reclamações de garantia e avaliações mais altas dos consumidores.

Como a otimização do rendimento reduz os prazos de entrega?

Com tempos de ciclo tão baixos quanto 3 a 7 segundos por rotor, a programação da produção torna-se mais precisa. Isso oferece suporte à entrega just-in-time, especialmente para clientes OEM e ODM nas indústrias automotiva e de eletrodomésticos.

Como a alta precisão se traduz na reputação da marca e no crescimento da participação no mercado?

A qualidade superior do rotor melhora o desempenho dos produtos finais. Isto fortalece a confiabilidade da marca e apoia relacionamentos de longo prazo com os clientes em mercados globais competitivos.

Perguntas frequentes (FAQ)

Como a linha de produção mantém a qualidade consistente do enrolamento da bobina durante longos ciclos de produção?

A linha controla a tensão do enrolamento, a velocidade de rotação e a contagem de voltas através de motores servo-acionados com monitoramento em malha fechada. Tensores de fio e sensores de alinhamento evitam desvios mesmo durante operação prolongada. Isso garante densidade uniforme da bobina, resistência estável e saída de torque confiável para cada rotor.

Como é realizado o balanceamento do rotor para eliminar a vibração e melhorar a durabilidade do sistema?

Máquinas de balanceamento dinâmico medem a distribuição de massa usando análise de plano duplo. Quando é detectado desequilíbrio, o sistema compensa removendo material ou ajustando a distribuição de peso com alta precisão. Este processo garante desempenho suave, vibração mínima e maior vida útil dos componentes.

Conclusão e Contato

Uma linha de produção de rotor escovado DC representa um ecossistema de fabricação totalmente projetado que integra precisão mecânica, controle eletrônico e tecnologias avançadas de garantia de qualidade para fornecer produção consistente e em alto volume de rotores. Suas principais capacidades residem na manutenção da precisão dimensional, garantindo desempenho elétrico estável, reduzindo a variação operacional e suportando modelos de produção escaláveis. À medida que as indústrias adotam aplicações de motores cada vez mais sofisticadas, a importância da qualidade confiável do rotor continua a crescer. Os sistemas descritos aqui permitem que os fabricantes atendam a essas demandas de forma eficiente, ao mesmo tempo em que se preparam para melhorias futuras em automação, controle digital e manutenção inteligente.

Para organizações que buscam recursos confiáveis de produção de rotores,SHUAIRUI®fornece soluções tecnicamente projetadas e adaptadas a diversos setores industriais. Para explorar especificações, opções de personalização ou suporte à integração de projetos, por favorContate-nospara consulta adicional.